Volkswagen Autoeuropa care e responsabil pentru producția modelelor iconice Volkswagen, cum ar fi Scirocco, Sharan și care scoate anual 100,000 modele de mașini, folosește în prezent printarea 3D pentru revoluționarea activității.

Facilitatea 3D printează piese care sunt utilizate în fiecare zi pe linia de asamblare. Pentru că nu se mai bazează pe furnizori din exterior pentru producția pieselor, modelelor și accesoriilor, costurile sunt mai scăzute și timpul de lucru este minimizat, de la săptămâni întregi la doar câteva zile.

Ajutoare de fabricare prin printarea 3D

Cazul Volkswagen Autoeuropa ilustrează cum printarea 3D poate fi de un real ajutor pentru industria producătoare de mașini. În mod tradițional, printarea 3D era asociată cu crearea prototipurilor, dar, între timp, a început sa fie valorificată pentru fabricarea pieselor, șabloanelor, accesoriilor și așa mai departe.

Cu printarea 3D este posibilă fabricarea unor modele complexe, precum și modificări și revizuiri rapide fără costuri în plus și termene îndelungate de livrare. Piesele pot fi adaptate cerințelor exacte, astfel făcând din funcționalitate și performanță principali factori de proiectare.

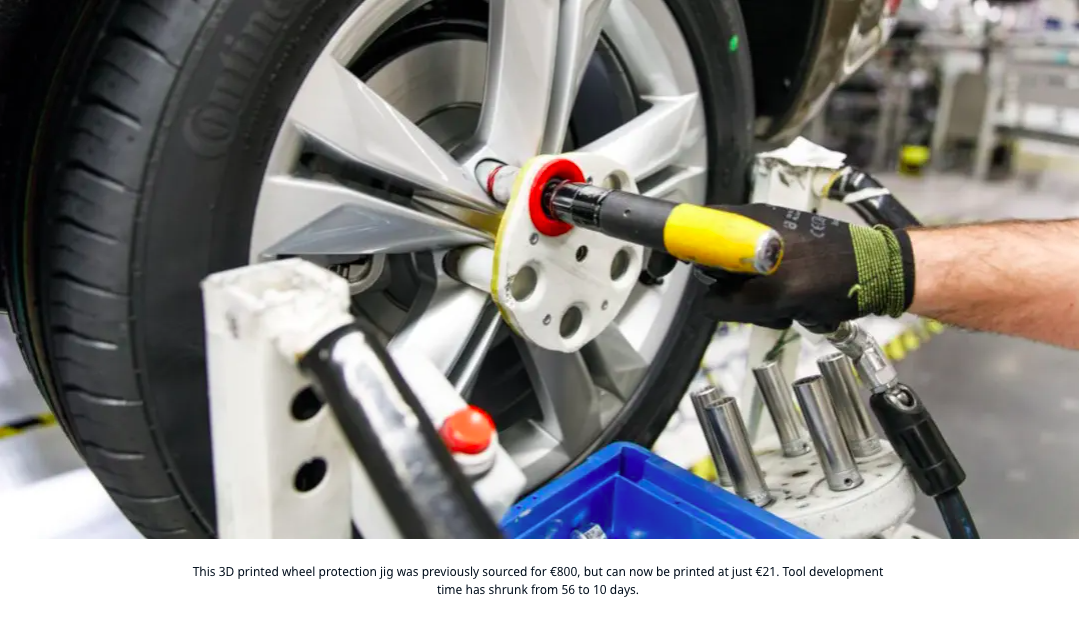

Acest model de protecție 3D pentru roți era achiziționat cu 800€ dar acum, poate fi printat cu doar 21€. Timpul fabricării a scăzut de la 56 de zile la doar 10.

Furnizori externi

- Înainte de a lucra cu Ultimaker, Volkswagen Autoeuropa se baza pe furnizori externi pentru piese si unelte.

- Aceste companii terțe, de obicei aveau un termen de câteva săptămâni pentru a procesa machetele și pentru a fabrica piesele. Astfel, producția a fost încetinită considerabil, în timp afectând fluxul activității Volkswagen Autoeuropa.

- Externalizarea prelucrării bunurilor s-a dovedit a fi scumpă în special, dacă, o anumită modificare a unui design era solicitată. Uneori când se fabrică noi piese pentru producție, Volkswagen Autoeuropa trebuie să adopte o abordare de încercare- testare -eroare a produsului.

- Această opțiune nu era abordabilă atunci când lucrau cu alte companii.

Economisirea timpului și banilor prin printarea 3D

După validarea conceptului în 2014, Volkswagen Autoeuropa are în prezent 7 imprimante 3D Ultimaker în operare și produce 93% din toate piesele fabricate în exterior, în propriul spațiu. Tranziția la imprimare 3D a salvat cu 91% costul de fabricarea al pieselor și a redus timpul de dezvoltare cu 95%.

Cum Luis Pascoa, Pilot Plant Manager la Volkswagen Autoeuropa, a explicat:

“Doar prin printarea multitudinilor de piese, putem să ne întoarcem la investițiile din trecut.O plăcuță pentru numărul de înmatriculare a mașinii a fost fabricată în 35 de zile, iar prețul a fost de 400€.

Cu printarea 3D, proiectul a fost terminat în 4 zile și costurile au fost reduse cu 10€ din sumă.

Această intarziere ne costa 180 euro pe piesă - acum poate fi tipărit 3D la doar 35 euro.

Timpul de dezvoltare a scăzut de la 8 la 6 zile.” .

De-a lungul anului 2016, firma a economist estimativ 150,000€ si 250,000€ în 2017.

De-a lungul anului 2016, firma a economist estimativ 150,000€ si 250,000€ în 2017.

Investiția inițială în echipamentele Ultimaker, a fost recâștigată în totalitate, în 2 luni.

Pe lângă timpul și banii economisiți, instrumentele de printat 3D sunt mult mai ergonomice și produc un angajament mai mare al operatorului în așa fel încât feedback-ul poate fi implementat mai ușor în procesul de proiectare: toate adăugându-se la eficiența precedentă a nivelelor.

Piesele 3D printate pe care Volkswagen Autoeuropa le produce, sunt considerate cele mai bune din grupul firmei Volkswagen.

Schimbarea fluxului activității

Prin producția în spațiul propriu, Volkswagen Autoeuropa poate sări peste departamentul de achiziții și are abilitatea de a dezvolta idei pentru piese noi sau îmbunătățite împreună cu operatorii. Această opțiune era imposibil de aplicat în trecut, întrucât puține idei puteau fi implementate într-o manieră organizată și punctuală.

O piesă nouă poate fi printată peste noapte și în dimineața următoare să fie testată deja pe linia de asamblare lângă operatori. Feedback-ul lor poate fi încorporat în numeroase planuri de proiectare, până când se realizează piesa perfectă. Piesa respectivă poate fi printată de câte ori este nevoie și la costuri minime.

Trebuie să fii logat pentru a plasa comentarii.

click aici pentru a te loga