În timp ce studia ingineria la facultate, Mike Geldart si-a accindentat foarte grav genunchiul, într-un accident de curse. După operație, i s-a administrat o proteza de genunchi foarte rigidă, care nu se potrivea corect și nu era adecvată pentru o recuperare rapidă.

Acum CEO al GRD Biomechanics, Geldart a folosit experiența frustrantă de recuperare si creat o proteză de genunchi cu adevărat inovatoare. Conceput prin fabricare aditivata, aparatul pentru genunchi permite timpi de recuperare mai rapizi și reduce intervențiile chirurgicale pentru pacienții care vin la medic la timp.

În cele ce urmează, Geldart explică de ce imprimarea 3D oferă următoarea generație de aplicații medicale pentru recuperarea membrelor inferioare.

Recuperare inovatoare a membrelor inferioare

Îngrijirea de bază pentru recuperarea membrelor inferioare a cunoscut puține schimbări în ultimii 50 de ani, protezele actuale fiind realizate din rame metalice simple, spumă și piese din plastic. Scopul acestor dispozitive este simplu: să țină piciorul pacientului în poziție corectă până când acesta se vindecă. Potrivit lui Geldart, această viziune asupra vindecării oaselor și a mușchilor nu se bazează pe dovezi solide.

„Aceste dispozitive oferă perioade lungi de tratament, experiență suboptimă și nu sunt extrem de eficiente în vindecarea pacientului”, a spus el.

Pentru a schimba modul în care piața se gândește la recuperarea piciorului și a genunchiului, echipa GRD a început să facă prototipuri de zeci de dispozitive noi care vizează întărirea mușchilor în loc să reducă mișcarea pacientului. De-a lungul timpului, echipa s-a hotărât să combine matrițe de imprimare 3D alături de piese de uz final de fabricație aditivă, iar rezultatul? Ascend Knee Brace.

Cureaua principală care ține dispozitivul Ascend pe picior este o piesă de uz final imprimată direct cu rășina Tough 2000. Această parte este supusă unei presiuni constante, ajustată zilnic de pacient și este expusă uzurii zilnice. Datorită formei curelei, Geldart a spus „ar fi dificil să prelucreze sau să modeleze această piesă, așa că o imprimăm direct pe Form 3.”

Capacitatea de a imprima piese funcționale de utilizare finală reprezintă un cost semnificativ redus și economisire de timp pentru o afacere mică. Potrivit lui Geldart, „folosind Form 3, realizăm geometrii mai complexe care se potrivesc fiecărei aplicații și o facem pentru mai puțini bani.”

Echipa Geldart imprimă, de asemenea, matrițe pentru două balamale interioare. Acest lucru permite echipei să acceseze producția de loturi mici cu imprimanta 3D, garantând accesibilitatea, în ciuda faptului că fiecare pacient necesită un aparat personalizat. Folosind aceste două metode - producția de utilizare finală și matrițele imprimate 3D - se arată versatilitatea imprimării interne pentru start-up-uri precum GRD. Pentru pacienți, acest lucru înseamnă că este fezabil, pentru prima dată, să aibă acces la soluții medicale cu adevărat personalizate, accelerând timpul de recuperare.

Atunci când caută să investească într-o nouă imprimantă 3D, Geldart ia în considerare câteva componente vitale, proprietățile materialelor ale materialelor fiind cele mai importante. Pentru Ascend, cerințele de proiectare vin direct de la fiecare client și, prin urmare, nu poate exista compromis. Scopul este ca fiecare Ascend să se potrivească perfect. Părțile trebuie să fie durabile, dar nu fragile, flexibile, ci puternice. Fiecare acoladă solicită părți cu proprietăți materiale diferite, ceea ce înseamnă că o imprimantă 3D trebuie să poată face față mai multor cerințe.

Întreprinderile mici sunt extrem de conștiente de timpul și resursele irosite, care, pentru GRD, pot ameliora relațiile cu medicii și pacienții care așteaptă proteza. De aceea a doua cea mai importantă trăsătură pe care o caută Geldart este fiabilitatea. El a spus:

„Nu putem folosi o imprimantă care necesită 18 sau 20 de ore pentru o printare și nu reușește. Căutăm o imprimantă care să fie folosită parțial pentru producție. Așadar, ne dorim o imprimantă de încredere care să poată funcționa 24 de ore pe zi. ”

Succes timpuriu: evitarea operației

Compania a cunoscut un succes timpuriu cu Ascend. Într-un caz, o tânără se îndrepta spre cea de-a cincea intervenție chirurgicală la genunchi înainte de a fi pusă în legătură cu GRD. Au creat un aparat specific pacientului, iar operația a fost anulată. Pacienta și-a revenit rapid, economisindu-i timp și bani, evitând a cincea intervenție chirurgicală. Timpii de recuperare mai rapide eliberează, de asemenea, profesioniștii din domeniul sănătății să se concentreze asupra altor pacienți, eliminând mai multe intervenții chirurgicale inutile pentru același pacient.

Protezele pentru genunchi sunt deosebit de importante pentru alergători. Un pacient cu care a lucrat GRD suferise ani de zile de „genunchii de alergător”. După ce a folosit Ascend, a reușit să alerge cinci mile fără dureri grave. Acest tip de rezultat al pacientului este posibil numai cu dispozitive medicale de ultimă generație specifice clientului.

Într-o zi, Geldart se așteaptă să vadă aceste tipuri de povești devenind banale. „Cred că piața se îndreaptă către un amestec de producție standardizată și personalizată. Avem în vedere o lume în care putem fabrica pentru a proiecta în loc să proiectăm pentru a fabrica. În acest moment realizăm geometrii mai complexe care se potrivesc cerințelor aplicației și o facem pentru mai puțini bani decât producția tradițională.” Până atunci, el se așteaptă să își perfecționeze în continuare designul cu prototipuri neîncetate în cercetare și dezvoltare, spunând „Am pierdut numărul de prototipuri pe care le-am creat. Imprimarea 3D permite utilizarea, în mod eficient, pentru a realiza prototipuri nesfârșite până când obținem piesa exact corectă. ”

Mai multe despre Form 3

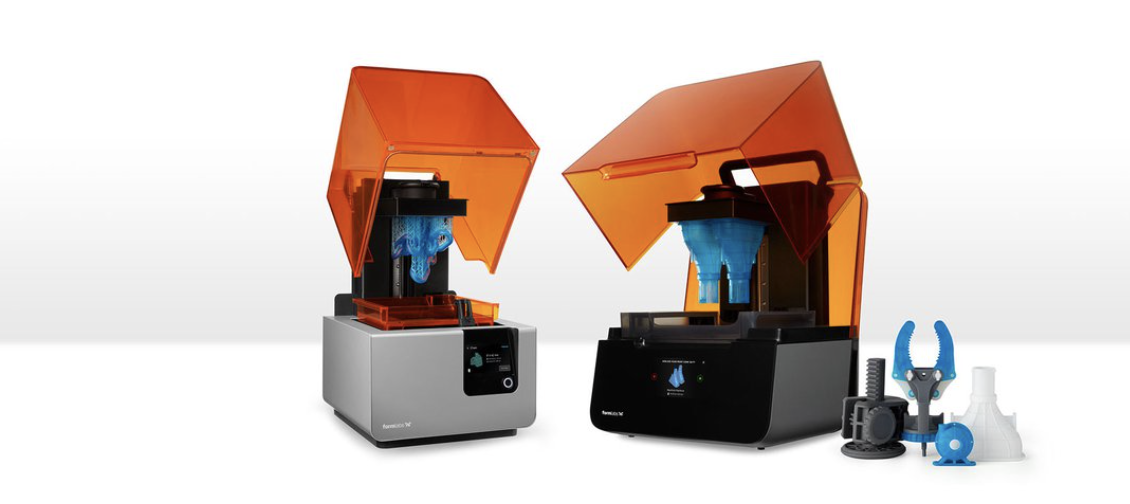

În prezent, echipa GRD are patru Form 3 și trei Form 2.

Acest lucru permite flexibilitate, rulând toate cele șapte imprimante simultan pentru o productivitate maximă atunci când cererea este mare sau pentru a rezerva câteva imprimante pentru cercetare și dezvoltare. În acest moment, echipa este mulțumită de flota lor de imprimante SLA, dar urmărește întotdeauna extinderea viitoare. Potrivit lui Geldart, „suntem interesați de tipărirea cu nylon și Fuse 1. În prezent, folosim piese din nylon pe baza protezei și vedem oportunități pentru explorare și extindere și în acea zonă”.

Trebuie să fii logat pentru a plasa comentarii.

click aici pentru a te loga