NavVis VLX nu este un scaner obișnuit de interior

Este cel mai precis dispozitiv de cartografiere portabil din lume cu tehnologie de cartografiere și localizare simultană (SLAM). Rapid, precis și compact, permite operatorilor să capteze în mod eficient datele necesare pentru vizualizare în industria AEC și în alte părți.

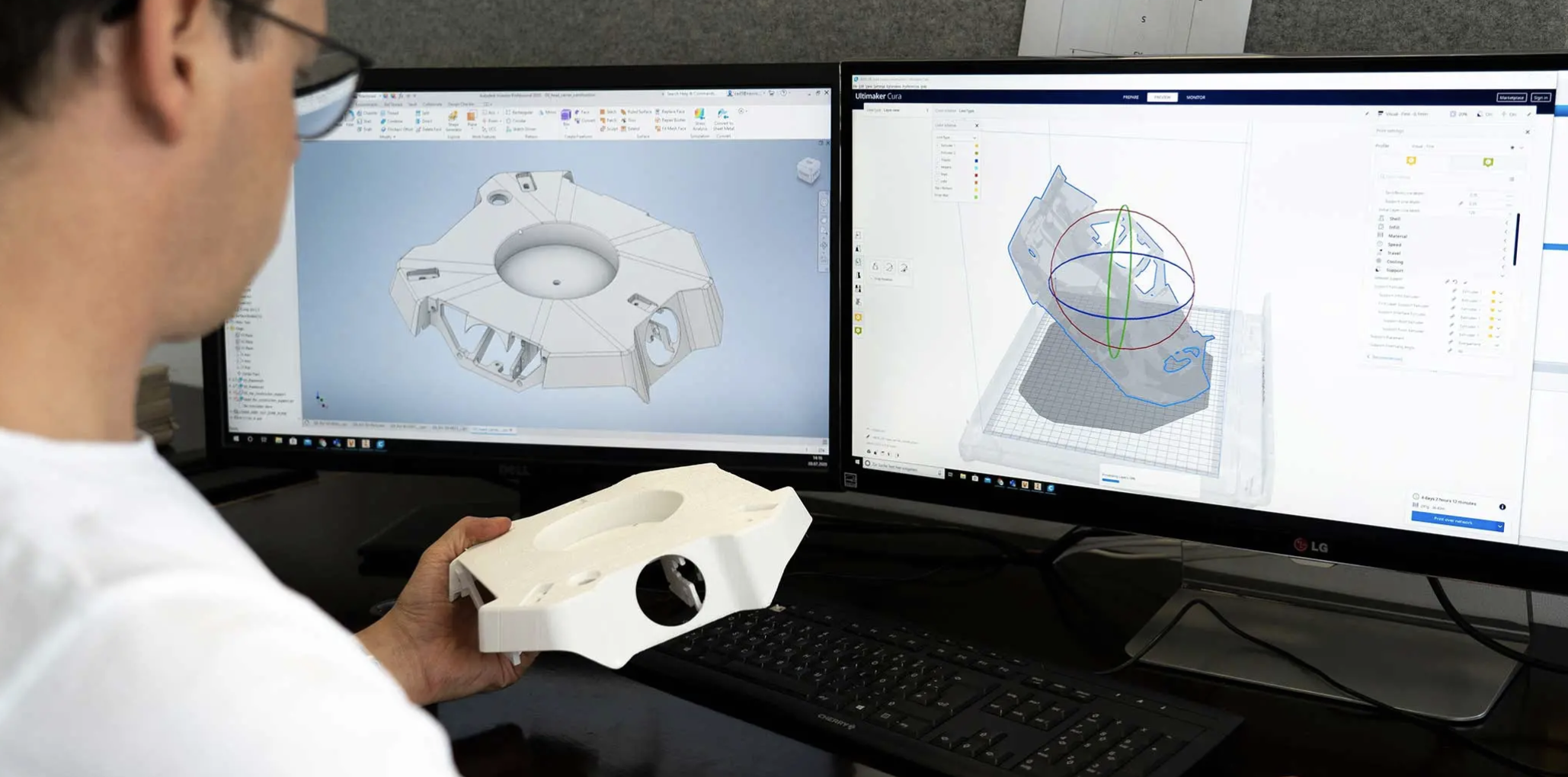

Sarcina de a dezvolta o astfel de piesă revoluționară de hardware a revenit designerilor industriali NavVis Sarah Godoj și Nils Christensen. Pentru a realiza această sarcină formidabilă, au folosit puterea prototipurilor rapide pentru a testa și perfecționa designul.

Rezultatul? Echilibrul ideal de precizie, accesibilitate și ergonomie a dispozitivului - validat cu ajutorul imprimantelor 3D Ultimaker.

"Este o minune minunată de inginerie din partea echipei noastre", a spus Nils. „Puteți face drumeții cu NavVis VLX dacă doriți.”

Focus pe senzori

Având sediul central în München, Germania, NavVis este specializată în dezvoltarea tehnologiei de nouă generație care permite cartografierea precisă a spațiilor interioare. Și având în vedere că precizia sistemului purtabil NavVis VLX trebuia să concureze cu soluțiile terestre, poziționarea senzorului scanerului ar fi prioritatea principală a proiectanților.

După multe iterații, echipa a realizat un design inovator care combină doi senzori LiDAR multi-strat și patru camere de înaltă rezoluție. Împreună, ei măsoară și mapează o vedere la 360 de grade a spațiului interior - montată la distanța perfectă deasupra capului operatorului pentru a-l menține pe operator în afara câmpului vizual, permițând în același timp utilizatorului să vadă totul în mediul înconjurător.

Dar, la scurt timp după ce au decis conceptul de bază, designerii și-au dat seama că doresc, de asemenea, să diferentieze NavVis VLX de alte scanere portabile prin faptul ca NavVis urma sa nu fie atasat de spatele utilizatorilor, pentru a evita ciocnirea cu orice atunci când utilizatorul se întoarce în spații înguste.

Sarah a explicat: „Am folosit alternative, cum ar fi lemnul și cartonul, dar mai aproape de designul final, nu am luat în considerare nimic altceva, deoarece nu exista o alternativă mai bună decât imprimarea 3D”.

Totul la îndemână

Acest lucru a dus la o provocare complicată si unica - si anume, fiecare interactiune user-scanner sa fie extrem de accesibila. În special, ecranul tactil a necesitat multe iteratii.. Trebuia să se afle în câmpul vizual, dar totuși sa permita utilizatorului să vadă podeaua pentru a găsi puncte de control la sol și pentru a evita pericolele.

Cu atât de multe variabile pentru a găsi cel mai bun unghi de afișare și poziționare, echipa a apelat încă o dată la imprimarea 3D pentru a-și valida ideile.

Îmbinarea țevilor din PVC cu cleme imprimate 3D le-a permis testarea configurațiilor cât mai repede posibil. Țevile din PVC pot fi tăiate cu ușurință la orice lungime, ramanand doar colturile pentru a fi imprimate 3D.

„Am vrut să avem unghiuri precise pentru a demonstra cu adevărat forta CAD-ul”, a spus Nils. „Aceasta însemna că a fost mixul perfect de prototipare rapidă și precizie reală.”

Cu această tehnică, echipa a cunoscut, de asemenea, precizia dimensională a imprimantelor lor 3D Ultimaker. Deși toate tipăririle 3D presupun o contractare infima pe măsură ce materialul se răcește, acestea au rezolvat contracția prin imprimarea mai multor conectori cu diferență de 0,1 mm între fiecare versiune.

Design personalizat

„Crearea unui dispozitiv care să se potrivească corpului uman aduce multe provocări", a explicat Sarah. „Dar cu imprimarea 3D, am putea face o mulțime de iterații pentru a ajunge la o combinație bună a dimensiunii și greutății corecte."

Scopul echipei a fost să creeze o experiență ergonomică prin care utilizatorul să simtă că poarta un rucsac pe piept. Pentru a simula acea greutate, au încărcat sticle de apă pe un schelet din lemn imprimat 3d. Dacă vreunui utilizator de test i s-a părut incomod, Sarah și Nils știau că trebuie să facă o ajustare.

Acest lucru a fost necesar mai ales pentru umeri. Pentru a găsi un design optim, echipa a ajustat setările din Ultimaker Cura pentru a crea tipăriri rapide „draft”, înainte de a trece la tipăriri detaliate. Această abordare a asigurat că bretelele vor fi confortabile pentru oricine - fără sa fie vreo șansa ca NavVis VLX să alunece.

O altă provocare ergonomică a fost stocarea sigură a dispozitivului într-o carcasă de transport pe care un singur utilizator o putea transporta și configura rapid la fața locului. Pentru aceasta, ar fi necesar un mecanism de pliere. Dar unde ar trebui să se plieze în siguranță NavVis VLX pentru a rezulta în cel mai mic volum? Din nou, designerii industriali au folosit imprimarea 3D pentru a verifica modelul CAD. Au lăsat găuri în brațe și le-au fixat temporar cu un șurub lung introdus in printul 3D folosit pentru simulare.

Prototipare rapidă în pandemie

Pentru a crea aceste iterații rapide, echipa s-a bazat pe Ultimaker 2+ și Ultimaker S5.

Datorită fiabilității imprimantelor, Sarah și Nils au dezvoltat o cadență de iterație de 24 de ore care le-a permis să testeze idei noi cât mai repede posibil: „Apeși pe „printare” vinerea, iar luni produsul e gata.”

Desigur, când COVID-19 a forțat majoritatea designerilor să lucreze de acasă, fluxul lor de lucru a trebuit să se schimbe si sa se bazeze pe capacitatea de imprimare 3D de la distanță a Ultimaker S5 și Ultimaker Digital Factory.

Aceștia au putut să-și monitorizeze în siguranță lucrările de tipărire și pur și simplu să întrebe pe cineva de la birou, „ați putea, vă rog, să eliminați tipărirea și să apăsați„ confirmați ”?” Pentru a evita să fie nevoie să adăugați filament nou la jumătatea imprimării, aceștia au configurat și o a doua cameră web pentru a monitoriza bobinele. În acest fel, ei ar putea continua să itereze, indiferent de restricțiile pandemiei.

Nils a spus: „Ne-am gândit întotdeauna că imprimantele 3D sunt cam complicate, dar Ultimaker a fost o soluție plăcută ușor de utilizat. Întotdeauna explică următorul pas sau ce se întâmplă acum. ”

Această ușurință de utilizare a însemnat că - chiar dacă echipa lor este formată din 15 designeri și ingineri mecanici - toată lumea trece piese la imprimarea 3D și „nimănui nu îi este frică să atingă Ultimaker”.

Îmbunătățire continuă

Deoarece NavVis își construiește scanerele la comandă, echipa de design continuă să itereze și să-și îmbunătățească produsele folosind imprimarea 3D. Nils a dezvăluit: „Fiecare pas de dezvoltare pe care îl avem mecanic, în 80% din cazuri imprimăm mai întâi 3D. Făcând asta în loc să creați piese din blocuri metalice cu un timp de plumb de până la cinci săptămâni. Vă puteți imagina că este destul de economisitor.”

Nils și Sarah continuă să își perfecționeze procesul de imprimare 3D. Și datorită sistemului de filament deschis Ultimaker, acestea contribuie la obiectivele durabile ale NavVis prin imprimarea din ce în ce mai mare cu materiale reciclabile.

În acest fel, ei ajută NavVis să construiască o lume mai bună - precum și scanere de interior mai bune.

Trebuie să fii logat pentru a plasa comentarii.

click aici pentru a te loga