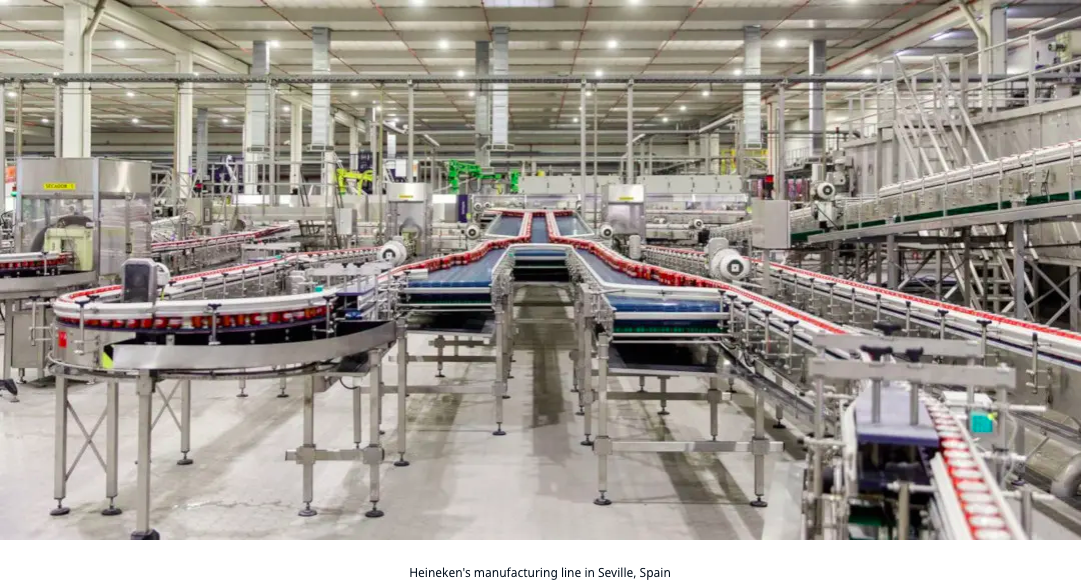

Cu peste 150 de fabrici de bere din întreaga lume, Heineken este unul dintre cei mai mari producători mondiali de bere. O fabrică de bere din Sevilla, Spania, produce mărci celebre precum Cruzcampo, Desperados, Heineken și Amstel. Berea este preparată, ambalată și apoi expediată în toată Spania și nu numai. Managerul departamentului de ambalare, Juan Padilla González, a implementat imprimarea 3D pentru a crește timpul de funcționare și eficiența la berăria din Sevilla.

Optimizarea liniei de fabricație

Fabrica din Sevilla este capabilă să producă până la 500 de milioane de litri de bere pe an. Dar Heineken caută mereu noi modalități de a-și îmbunătăți eficiența deja impresionantă. De aceea, au început să investigheze posibilitățile de imprimare 3D.

După înființarea unui laborator de imprimare 3D, echipa și-a stabilit obiective pentru a îmbunătăți procesul de fabricație în ceea ce privește randamentul, timpul de funcționare și siguranța. Heineken a început să caute diverse metode de optimizare a mașinilor de fabricație. Au realizat rapid că imprimarea 3D le oferă flexibilitatea și viteza de care au nevoie, fiind totuși accesibile și ușor de implementat.

Suntem încă în primele etape ale imprimării 3D, dar am văzut deja o reducere a costurilor cu 70 - 90% și, de asemenea, o scădere a timpului de livrare de 70 - 90%.

Primează siguranța

Siguranța angajaților este principala prioritate în cadrul Heineken, implementând standarde de siguranță îmbunătățite, care sunt utilizate în timpul întreținerii mașinilor. Acestea sunt aplicate aproape tuturor mașinilor din fabrica de bere. Când mașinile sunt oprite, există zăvoare care vor fi blocate, împiedicând pe oricine să pornească accidental o mașină în timp ce o persoană face întreținere.

Zăvoarele sunt imprimate în roșu aprins pentru a le asigura vizibilitatea. Această aplicație a fost nu numai utilă, dar caracteristica suplimentară de siguranță a creat conștientizarea și aprecierea imprimării 3D în rândul angajaților.

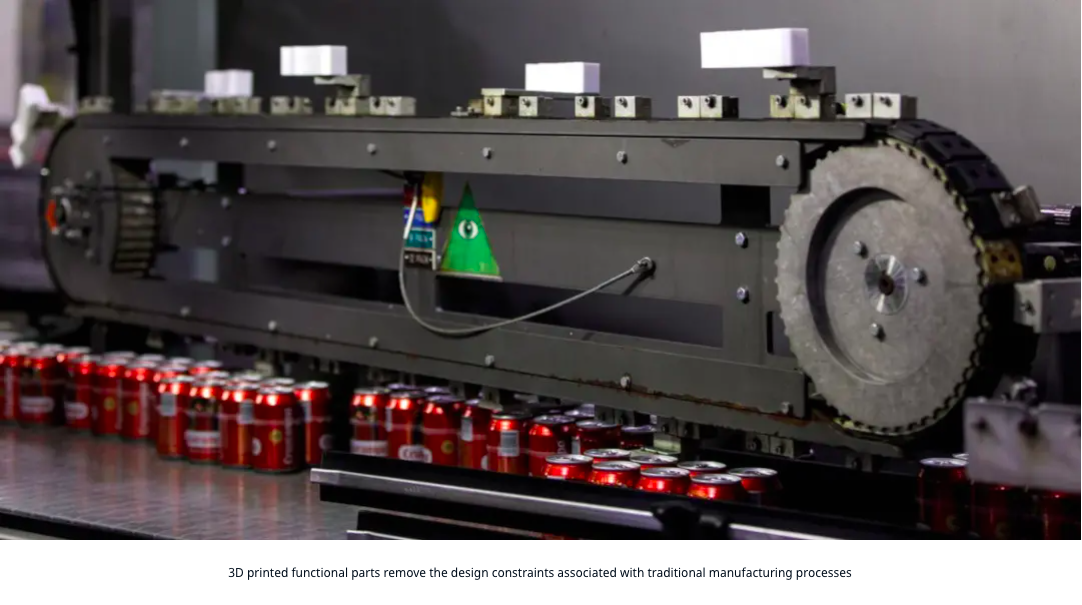

Piese funcționale pentru linia de fabricație

După succesul inițial al zăvoarelor de siguranță, au fost identificate alte oportunități de aplicații tipărire 3D.

S-au căutat ideile și s-au proiectat piese noi. Prima dintre acestea a fost să se imprime piese de schimb care s-au dovedit dificil de înlocuit. Externalizarea pieselor ieșite din fabricatie sau importarea acestora este costisitoare și consumă mult timp. Echipa a observat imediat că imprimarea 3D nu numai că a economisit timp și bani, dar a reușit și să imprime piese din plastic care ar putea funcționa ca înlocuitoare structurale pentru piese metalice.

Optimizarea proiectării pieselor

Lucrul grozav despre imprimarea 3D este faptul că este ușor să iterați desene perfecte. Un inginer poate crea rapid modele alternative și poate testa piesele la fața locului, păstrând în același timp costurile și timpii de producție relativ mici. Materialele plastice sunt mai ușoare decât majoritatea metalelor și sunt relativ puternice atunci când sunt puse in practică principiile și materialele potrivite de proiectare. De asemenea, este foarte ușor să reproiectați piesele pentru a funcționa și mai bine, fără constrângerile externalizării.

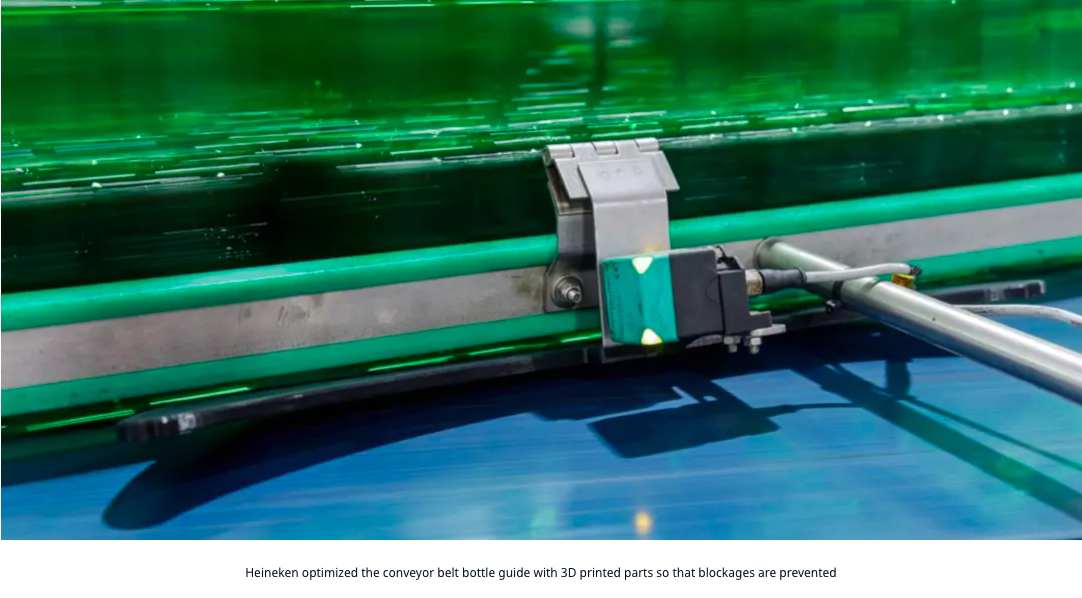

La fabrica de bere din Sevilla, echipa lui Juan a reușit să înlocuiască diverse piese reproiectate cu un design optimizat. De exemplu, o piesă metalică utilizată cu un senzor de calitate pe o bandă transportoare ar răsturna deseori sticlele, creând un blocaj sau aruncând sticle bune pe jos. Piesele imprimate 3D reproiectate au împiedicat această problemă, economisind sticle, bani și timp.

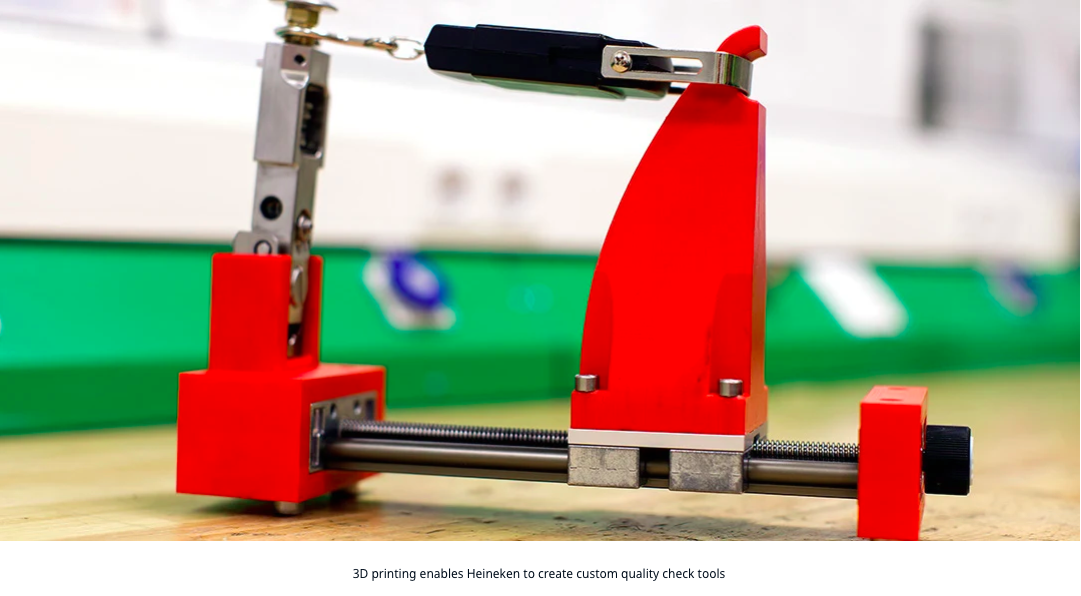

Instrumente pentru controlul calității și întreținere

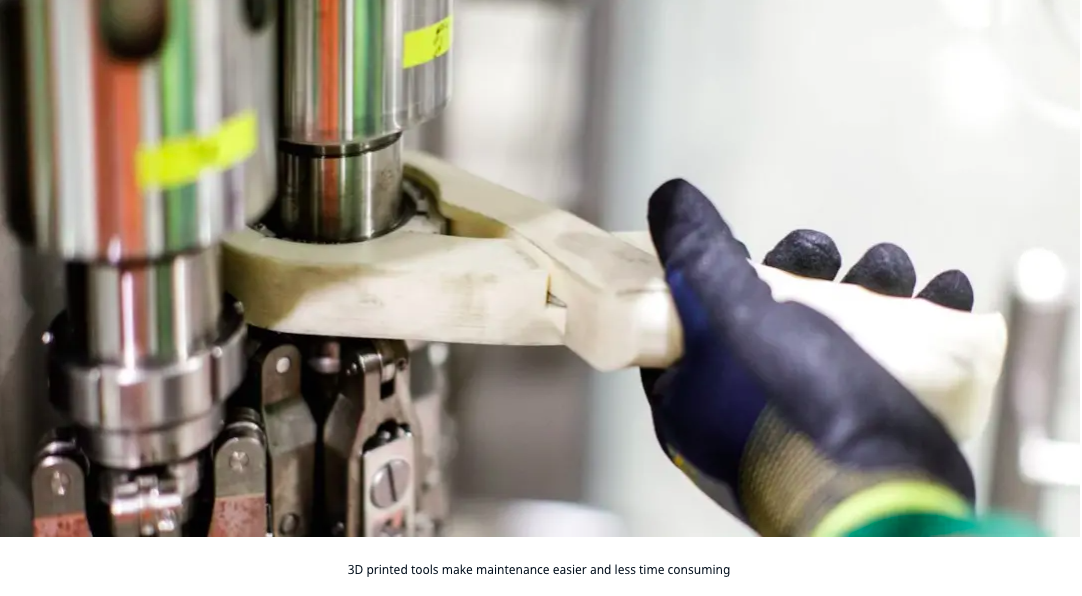

Companiile imprimă în mod obișnuit instrumente personalizate, jiguri și dispozitive personalizate. Heineken a creat diverse instrumente pentru a face întreținerea mai ușoară și mai rapidă pentru mașinile lor. Aceste instrumente sunt de obicei tipărite din Tough PLA, care sunt ușor de imprimat, cu rezistență și flexibilitate similare cu ABS. Unul dintre aceste instrumente este instrumentul de oprire, care slăbește și strânge coloanele roților de ghidare care aplică etichetele sticlei. Înainte de a adopta imprimarea 3D, acest instrument a trebuit să fie personalizat folosind prelucrarea CNC.

Cu imprimarea 3D, costul de producție al instrumentului a fost redus cu 70% și timpul de livrare de la trei zile la o zi. Un instrument simplu, cum ar fi tăietorul de cauciuc toroidal, este tipărit în mai puțin de o oră, care, în medie, durează peste 10 zile pentru a fi livrat atunci când este externalizat.

Alegerea materialului potrivit

Gama de materiale Ultimaker s-a dovedit utilă pentru Heineken Spania. Multe dintre piesele tipărite vor suporta stresul, temperaturile ridicate, umezeala sau numeroase impacturi pe o perioadă lungă de timp. De aceea, este atât de important să aveți materialele potrivite pentru aplicații.

Heineken Spania folosește o varietate de materiale Ultimaker, cum ar fi Tough PLA, Nylon și material semi-flexibil TPU 95A. Aceste materiale au proprietăți mecanice excelente pentru a rezista la uzura pe linia de fabricație. PLA dur este adesea folosit pentru împingătoare și scule, în timp ce Nylonul este utilizat pentru piesele care trebuie să funcționeze cu piese metalice. Flexibilitatea TPU 95A este ideală pentru barele și piesele de protecție.

Rezultatele inițiale ale instalației pilot

După ce a folosit imprimantele Ultimaker S5 în Sevilla timp de un an, Heineken consideră că proiectul pilot este un succes. Rezultatele au fost creșterea siguranței angajaților, scăderea timpului de livrare și a reducerea costurilor pentru toate piesele tipărite.

Prin imprimarea 3D a pieselor funcționale finite pentru linia de fabricație la cerere, Heineken a reușit să optimizeze funcționalitatea și disponibilitatea la timp. Prin ajustarea designului pieselor funcționale ale mașinii, Heineken a crescut eficiența liniei. Instrumentele personalizate au făcut ca întreținerea și schimbarea producției să fie mult mai ușoare și mai rapide pentru angajați.

Heineken constată că livrarea tuturor pieselor necesare este în medie cu 80% mai rapidă decât aprovizionarea externă. Costurile unei piese printate față de o piesă provenită din sursele cunoscute anterior sunt, de asemenea, în medie cu 80% mai mici.

Imprimarea 3D s-a dovedit a fi o tehnologie care ne ajută, ne aduce valoare și le permite oamenilor noștri să lucreze mai eficient.

Adoptarea globală a imprimării 3D

Succesul fabricii din Sevilia cu imprimarea 3D nu a trecut neobservat. Compania stabilește următorii pași pentru a identifica potențialul de scalare a beneficiilor imprimării 3D. Producția aditivă permite inginerilor și altor angajați să privească provocările și oportunitățile din perspective diferite.

Proiectele și soluțiile pot fi ușor partajate prin rețea. Acest lucru accelerează implementarea globală a noilor aplicații, deoarece piesele pot fi trimise mai degrabă digital decât fizic. De asemenea, evită costurile internaționale de transport și reduce circulația transportului, reducând la rândul său costurile de mediu.

Trebuie să fii logat pentru a plasa comentarii.

click aici pentru a te loga