Grupul ZEISS dezvoltă și distribuie echipamente de fabricare a semiconductoarelor, tehnologii de măsurare, microscoape, tehnologie medicală, lentile de ochelari, lentile pentru aparate de filmat și fotografiat, binocluri și tehnologii pentru planetarii. A luat naștere într-un atelier pentru mecanică și optică de precizie care a fost înființat de Carl Zeiss, fondatorul companiei, în orașul Jena din Germania de Est, în 1846.

Pentru Carl Zeiss Optical Components, filiala Carl Zeiss Industrielle Messtechnik GmbH, precizia contează - uneori până la nanometru. Organizațiile din întreaga lume folosesc mașinile ZEISS pentru a confirma că lucrează cu mare precizie.

"Mașinile pe care le producem sunt foarte exacte. Prin urmare, asamblarea acestor mașini implica o cantitate imensă de știință", a spus Johannes Grimm, Manager de Excelență Operațională la ZEISS.

Aliniat, stabil, de succes

Fiecare aparat produs de ZEISS trebuie să aibă aliniată lumina cu axele de măsurare optică. Această aliniere este creată cu suporturi și șuruburi de reglare.

Cu toate acestea, fiecare aparat necesită o aliniere diferită, ceea înseamna că echipa ZEISS trebuie să finalizeze lucrările manual.

„Acesta nu este un proces foarte stabil și este o problemă pentru noi. Am căutat o soluție mai bună și am găsit-o în imprimarea 3D ”, a spus Johannes.

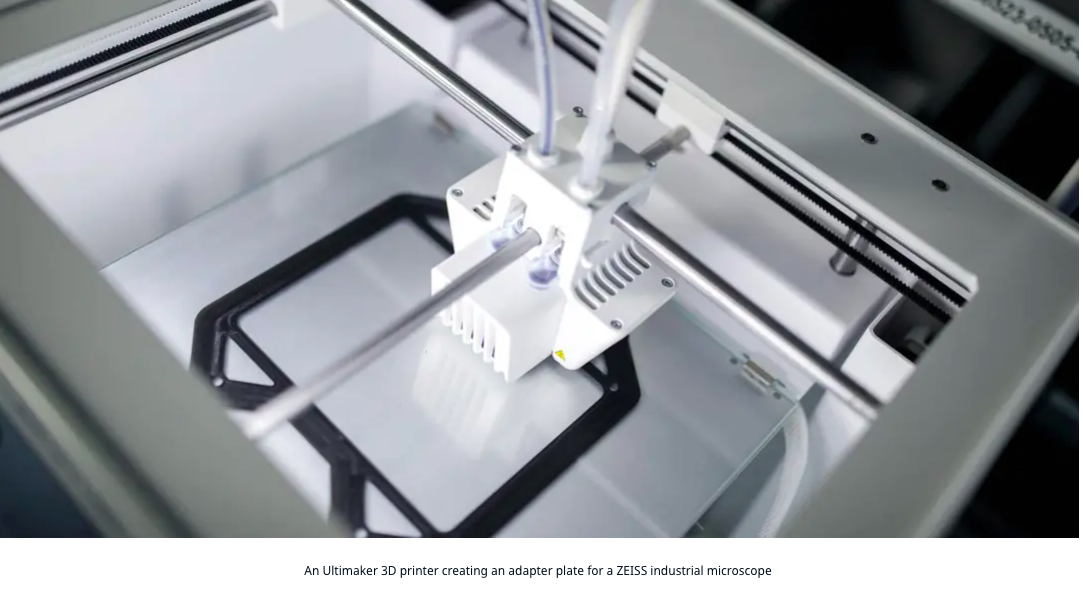

Măsurând unghiurile dintr-un anumit aparat, echipa ZEISS poate proiecta și imprima 3D o placă-adaptor, care asigură ca lumina să se deplaseaze exact în direcția corectă - direct către senzorul dispozitivului - chestiune esențială pentru obținerea unor măsurători precise. ZEISS, în prezent, imprimă 3D plăci adaptor unice pentru fiecare microscop din producția în serie.

Compania a început prin proiectarea și tipărirea unei piese pentru producția în serie - placa adaptor menționată mai sus. Mai târziu, a intrat în jiguri și fixturi. Proiectele unice, orientate către client sunt, de asemenea, o sursă bogată pentru imprimarea 3D, cu prototipuri tipărite care stau la baza produselor personalizate pentru aplicații specifice, pentru clienți anumiți.

„Credem că soluțiile individuale pentru îndeplinirea aplicațiilor clienților - deci o tendință mai mare de individualizare - face mai important să existe iterații în buclă închisă și rapid dezvoltate”, a spus Johannes.

Cu toate acestea, ZEISS creează încă piese personalizate - nu doar în sensul tradițional. Plăcile adaptoare sunt piese standardizate, în produsele standardizate, dar fiecare piesă este „personalizată” în sensul că plăcile sunt setate la unghiuri diferite, ceea ce înseamnă că nu sunt personalizate pentru clienți, ci pentru produse.

Acesta este un avantaj, potrivit lui Johannes. Face procesul de producție stabil. De asemenea, marchează începutul unui trend in care piesele de uz final (nu doar prototipul) sunt fabricate aditivat și personalizate. În plus, numărul diferitelor nevoi ale clienților crește și, prin urmare, și necesitatea ca imprimantele 3D să manipuleze o multitudine de materiale, de la materiale plastice la compozite și metale.

Pe lângă faptul că sunt o alternativă mai ieftină și mai fiabilă la șuruburile și suporturile de reglare, plăcile adaptoare tipărite 3D sunt, de asemenea, prietenoase cu clienții. Piesele de schimb pot fi tipărite la cerere și trimise la locația unui client, unde pot fi instalate cu ușurință într-un aparat.

„[Clientul] trebuie doar să strângă câteva șuruburi pentru a înlocui o piesă foarte importantă care trebuie să fie perfect aliniată pentru o măsurare bună", a spus Johannes.

„În mod tradițional, trebuia să producem mai multe piese, să le montăm, apoi să le ajustăm.Toate aceste lucruri nu sunt necesare cu fabricarea aditivată și imprimarea 3D. Ne ajută să economisim mult timp și mulți bani."

Asamblare ușoară, profituri grele

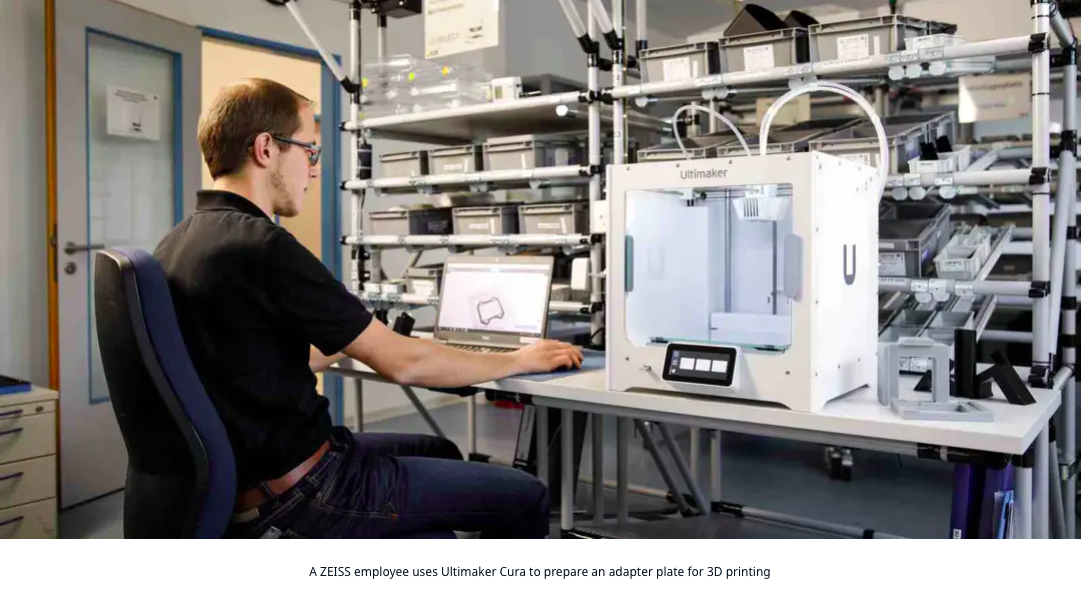

Ușurința de utilizare și flexibilitatea hardware-ului și software-ului au fost, de asemenea, importante pentru ZEISS. La fel și prețul. Sistemul cu filament deschis al Ultimaker, software-ul de slicing open-source, Ultimaker Cura și prețul competitiv au determinat ZEISS să aleagă Ultimaker.

O imprimantă Ultimaker a fost instalată în sala de asamblare de la ZEISS.

Cei de pe linia de asamblare pot crea jiguri și dispozitive singuri, consolidând ideea că hardware-ul și software-ul trebuie să fie intuitive și ușor de utilizat.

Pentru ZEISS, imprimarea 3D

Ω a scăzut termenele de livrare de la luni la zile. Timpul înseamnă iterații suplimentare, înseamnă asigurarea suplimentară că produsele finale vor fi perfecte, înseamnă mai multa energie direcționată spre inovație.

Δ a optimizat costul - ceea ce odată costa 300 EUR, costă acum aproximativ 20 EUR pe fiecare parte imprimată 3D.

În cele din urmă, însă, decizia de a merge cu Ultimaker a fost destul de simplă:

"Rezultatele au fost fiabile, iar rezultatele sunt repetabile", a spus Johannes. „Acest lucru este important pentru un proces de producție stabil.”

Doriți să descoperiți mai multe aplicații pentru imprimare 3D?

Trebuie să fii logat pentru a plasa comentarii.

click aici pentru a te loga